Trong quá trình đăng tải nội dung tìm hiểu các thông số thiết kế khuôn nhựa cũng như các bài viết khác, chúng tôi rất hi vọng nhận được những phản hồi, đóng góp của Quý bạn đọc để các tài liệu ngành Nhựa được chính xác và hữu ích hơn.

1. Độ dày thành

Để giảm thời gian làm mát và co đồng đều, cần phải làm độ dày thành của sản phẩm mỏng và đồng nhất. Tuy nhiên, cần chú ý đến những vấn đề sau khi xác định độ dày thích hợp.

- Cấu trúc khuôn phải khỏe : Khi khuôn được dùng như linh kiện máy, độ bền yêu cầu phụ thuộc vào sức nặng của linh kiện.

- Khả năng của khuôn: Phụ thuộc vào khả năng của máy đúc

- Độ bền tại thời điểm chèn khuôn: Giải pháp cho vấn đề khi sự chống lại phần chèn lớn hoặc chốt đây không cân bằng.

- Chống lại nứt gãy

Khuôn phải đủ bền để đối phó với sức ép do sự co ngót nhiệt khác nhau. Độ dày thành tối thiểu có thể thỏa mãn yêu cầu phù hợp nhất với độ dày thành. Đối với khuôn thành dày, cần loại bỏ những phần không cần thiết để tạo sự thống nhất cho độ dày thành.

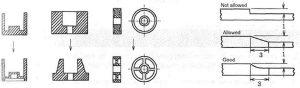

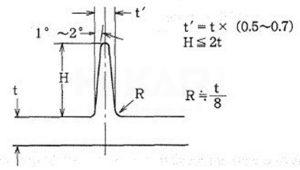

2. Sườn chống đỡ

Việc giảm độ dày thành có thể sẽ ảnh hưởng đến cấu trúc sản phẩm. Biện pháp để bù trừ cho độ bền mất đi là tạo ra sườn chống đỡ. Sự thiết kế không thích hợp của sườn chống đỡ có thể gây ra cong vênh. Dưới đây là kích thước tiêu chuẩn của sườn đỡ:

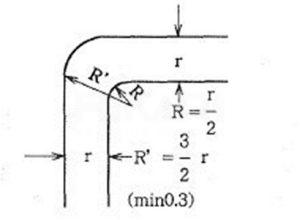

3. Góc R

Góc nhọn có thể gây ra nứt và vết rạn trên sản phẩm do lực ép. Làm tròn góc (góc “R”) sẽ hiệu quả giúp nhựa chảy tốt và giảm chống lại góc khuôn. Dưới đây là kích thước điển hình của một góc “R”.

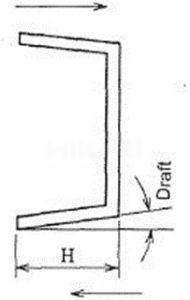

4. Phác thảo

Việc phác thảo giúp sản phẩm không bị bỏ lại phía sau cạnh cố định khi khuôn được mở ra. Phác thảo thường được tạo ra nhờ kinh nghiệm, phụ thuộc vào tỷ lệ co của nhựa và sản phẩm cũng như độ bóng của khuôn. Có thể tham khảo mối quan hệ giữa góc và độ dốc phía dưới:

- Nhựa tinh thể: 0 ~ 1o

- Nhựa vô định hình: 0.5 ~ 2o

Hướng đẩy

Hướng mở khuôn Phác thảo |

Mối quan hệ giữa góc và độ dốc | |||

| Chiều cao (H) | Phác thảo | Góc (0º) | Độ dốc | |

| 50 hoặc ít hơn | 2º ~ 4º | 0.5 | 1/120 | |

| 50~100 | 1º ~ 2º | 1.0 | 1/60 | |

| 100 hoặc hơn | 0.6º ~ 1.5º | 1.5 | 1/45 | |

| 2.0 | 1/30 | |||

Khi bản thảo bề mặt được đưa ra làm nổi, cần đưa bản thảo thêm 1o với mỗi 0.02mm chiều sâu nổi. Trong mọi trường hợp, bản thảo cần được làm với mức tối đa để nó không ảnh hưởng đến chất lượng sản phẩm. Những bản thảo này sẽ giảm thiểu sự tràn khuôn, biến dạng và giảm chu kỳ thời gian.

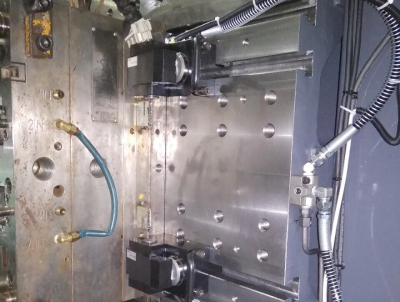

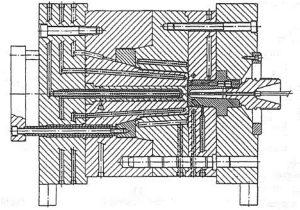

5. Cấu trúc vòng làm mát

Thêm vào sự đồng nhất của độ dày thành, cấu trúc làm mát đúng mức cũng cần thiết cho việc đúc chu kỳ cao. Nhìn chung trước đây, việc điều khiển nhiệt độ diễn ra khá ít trong việc đúc độ bền cố định (độ tinh thể) và hình dạng chính xác (co và méo). Phương pháp làm mát lý tưởng đã đạt được nhờ khuôn rất mỏng chu kỳ cao. Dưới đây là ví dụ về vòng làm mát.

Quý bạn đọc có thể tham khảo Quy trình thiết kế khuôn tại chuyên mục ỨNG DỤNG website: www.hikarivn.com.vn.

HIKARI GROUP – TỔNG THỂ GIẢI PHÁP NGÀNH CÔNG NGHIỆP HỖ TRỢ

Hikari Group:

Trụ sở: Số 53, đường Nguyễn Xiển, Phường Hạ Đình, Quận Thanh Xuân, TP. Hà Nội

Hotline: 0243 311 3998 / website: www.hikarivn.com

Fanpage: Hikari Group

Youtube: https://www.youtube.com/channel/UCzvOyqukFqYwgt8e3-hE4wA

Hikari P&T: Tầng 5, tòa nhà Tomeco – Số 53, đường Nguyễn Xiển, Thanh Xuân, Hà Nội : https://hikarivn.com.vn

Hikari A&E: KCN Lai Xá, Kim Chung, Hoài Đức, Hà Nội (Dịch vụ kỹ thuật): https://hikariae.com

Hikari Tp Hồ Chí Minh: 64E, Đường 27, KP5, Hiệp Bình Chánh, Quận Thủ Đức, TPHCM: https://hikarihcm.com.

#thongsothietkekhuonnhua #cautrucvonglammat #giaotrinhthuctapepphun #giaotrinhepphunnhua #giaotrinhepnhua #mayepnhua